设计与PCB组装记住是最重要和最常被误解的元素之一。本系列致力于帮助您成为一名设计专家——PCB 设计在第一次尝试时就得到优化,确保顺利快速的 PCB 生产过程。在为装配进行设计时,请遵循以下提示。

通过本文的课程,我们将涵盖:

目录

1、什么是装配设计 (DFA)?

2、成为PCB组装大师

2.1.注意零件间距。

2.2.在设计阶段选择组件。

2.3.将非无铅元件与无铅元件分开。

2.4.均匀放置大型组件。

2.5.避免混合技术。

2.6.选择合适的包装尺寸。

2.7.寻找提前期较长的组件。

2.8.保持设计时的 BOM 是最新的。

2.9.仔细检查您的封装。

2.10.确保所有有方向性的都有指示。

2.11.必须填充焊盘上的过孔。

2.12.一个焊盘一个连接。

2.13.简化 CAM 设置。

2.14.解决您的组件交付问题。

2.15.检查这些额外的 PCB 组装技巧。

1、什么是装配设计 (DFA)?

在进一步讨论之前,让我们讨论一下PCB组装包含。在提交并批准 PCB 设计后——无论是柔性、高密度互连 (HDI) 还是其他——它就被制造出来了。完成后,裸板将需要与其他组件组装在一起,包括处理器和记忆.

足够简单。经常出现的问题——至少在那些还不是 PCB 大师的人中——是最初的 PCB 设计没有完全考虑到组装。相反,他们只关注电路板本身,而没有更广泛的上下文来说明电路板将如何在产品或应用程序中使用。

忽视 PCB 组装会导致严重的并发症。孤立地看,

PCB设计似乎是完全可以接受的,但某些设计决策可能会使以后的组装变得困难。例如,组件可能彼此靠得太近,这可能导致产品无法正常运行,或导致性能问题。我们将在本文后面深入讨论这一点。

然后还有组件可用性的问题。为了使 PCB 组装过程顺利进行,从而使整个 PCB 生产有效地进行,组装供应商需要在电路板到达后立即准备好所需的组件。如果它们不可用,则整个过程将被延迟,从而削弱 PCB 生产快速周转方法的价值。在此处查看获取轻松电路板报价的提示,请求 PCB 报价时最缺少的信息。

2、成为PCB组装大师

如果您在设计时没有考虑 PCB 组装,这些只是会出现的一些问题。问题是,PCB高手如何避免犯这些错误呢?以下是一些关键提示。

2.1.注意零件到零件的间距。

尚未成为 PCB 大师的设计师提出的常见问题之一是关于组件到组件的间距。将一个组件放置得离另一个组件太近会产生各种问题,这些问题可能需要重新设计和重新制造,从而导致时间和金钱的损失。

PCB 母版使用多种技术来避免组装过程中的部件与部件之间的间距问题。他们以这样一种方式设计他们的足迹,即在组件边界之间总是有足够的间隙。这减轻了由于组件在放置期间过于靠近而可能产生的任何潜在问题。

将绑定的形状放在丝绸和装配线周围。

设计人员必须小心地放置组件,以便放置绑定的组件形状不会相互重叠。在示例一中,您可以看到根据位置绑定形状放置组件将自动使它们相距 50 密耳。如果电路板没有足够的空间,PCB Masters 可以忽略位置绑定的形状并将组件移近彼此,同时牢记最小间距规则。

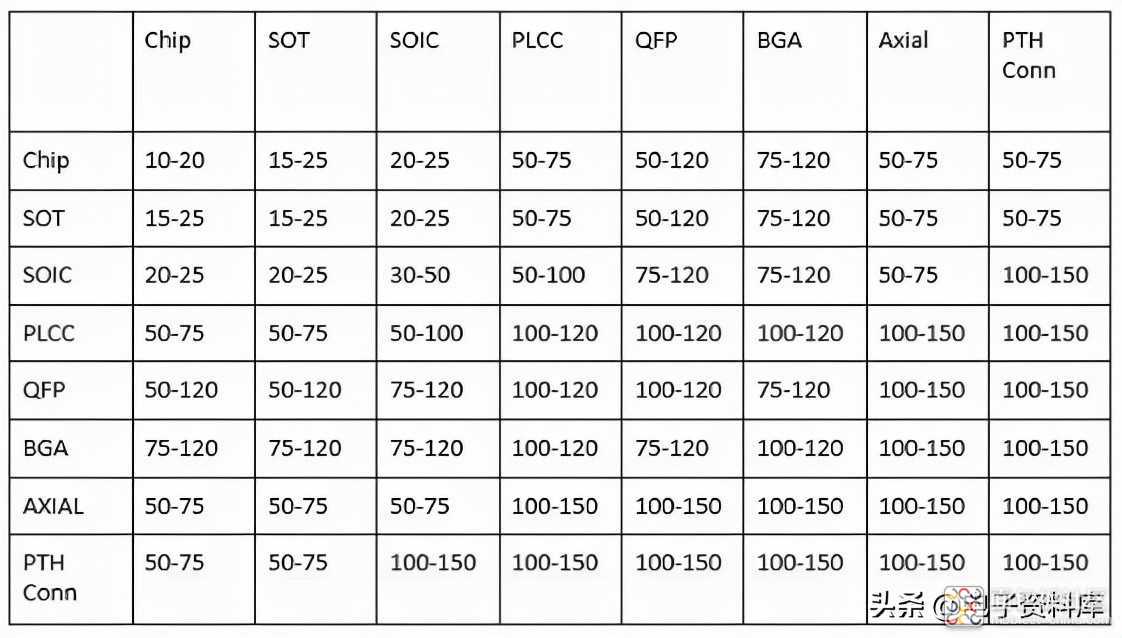

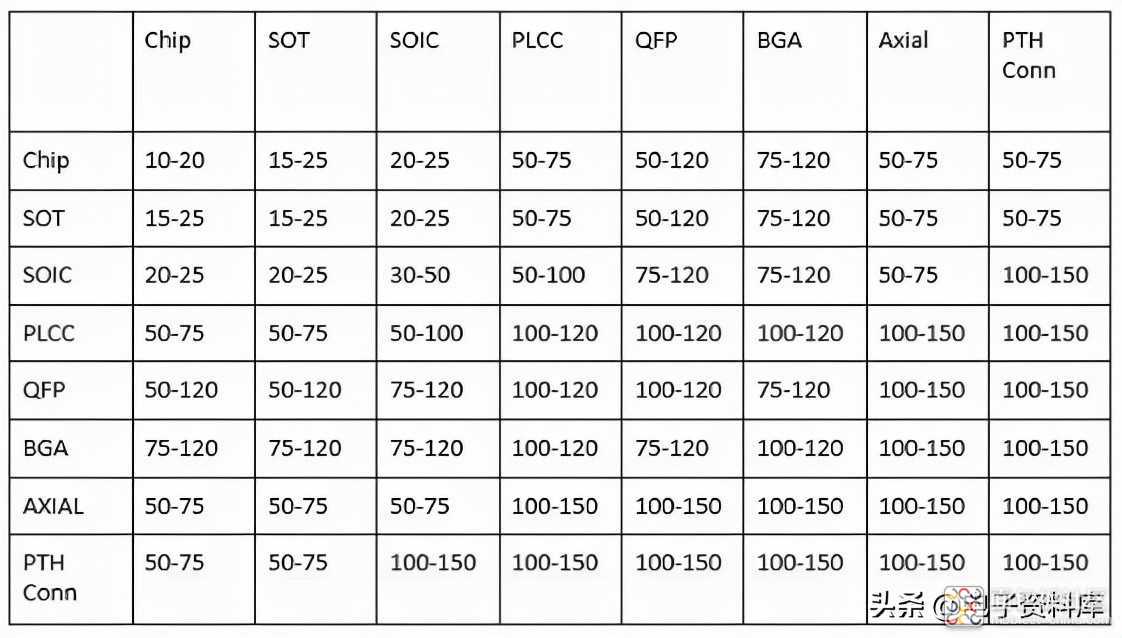

确保在您的 PCB 设计软件中建立了组件规则、要求和接近度规定。PCB 母版针对各种零件类型制定了特定的组件到组件间距指南。例如,电容和电阻等分立元件之间的最小间距应始终至少为 10 密耳,30 密耳为首选间距。这个简单的操作将有助于避免许多邻近问题。否则,这些问题可能会导致组装延迟或其他并发症。有关其他间距规则,请参阅表 1.1。

表 1.1:组件到组件的间距

根据设计约束和装配供应商的能力,上述值可能会发生变化。

2.2. 在设计阶段选择组件。

PCB 大师在设计过程的早期选择组件,意识到这是确保实际设计和正在组装的组件之间不存在冲突的最佳方式。如果您从一开始就考虑元件尺寸,则元件空间和尺寸不再是问题,PCB 组装过程可以毫无障碍地进行。这也引出了下一个技巧。

PCB 设计人员应该与电路设计人员和工程师交谈,看看是否可以减小组件尺寸,从而在板上创造额外的空间。毕竟,更小的部件意味着电路板上的占用空间更小。

2.3. 将非无铅元件与无铅元件分开。

切勿将无铅组件与未指定用于无铅组装的组件混合。如果任何组件需要无铅组装,并且无法替代传统的含铅焊料,则整个电路板必须无铅组装,并且所有组件都必须符合无铅组装的要求。

有时,特定设备唯一可用的封装是无铅BGA。然而,根据政府要求,用于军事项目的电路板通常必须使用传统的含铅焊料进行组装。设计师必须获得客户的豁免,以允许无铅组装;修改设计,以使用可在包装中使用的设备,用于使用传统铅焊料进行组装;或者让BGA重新填充含铅焊料(这是一个昂贵的过程,可能会损坏零件)。

拼板的板边干扰了在该边缘上延伸的连接器的组装。当电路板制造和组装没有紧密协调时,就会出现此类问题。

2.4. 均匀放置大型组件。

在布局期间尽可能均匀地分布整个电路板上的大型元件,以在回流焊期间实现最佳的热分布。确保装配承包商为每个装配工作所独有的回流焊炉量身定制热配置文件。

2.5. 避免混合技术。

尽可能避免混合技术。例如,单个通孔的回报不会超过花费的额外时间和金钱。使用多个通孔或不使用会更有效。如果您确实使用通孔技术,将所有通孔放置在电路板的一侧将减少制造时间。

2.6. 选择合适的封装尺寸。

电气工程师和 PCB 设计人员之间的沟通应该在布局的早期阶段开始。设计人员应审查 BOM 并仔细检查设计中使用的零件。如果板上有空间并且当前设计使用了不必要的小组件,设计人员可能会推荐更大的组件。这将有助于避免组装过程中的多种工艺。例如,尽可能使用 0402 尺寸的电容器/电阻器而不是 0201 。

如果 0805 能够满足所有必要的要求,PCB Master 会选择 0805 电容器而不是 1206 电容器。这将释放板上的大量空间。

与大型组件相比,较小尺寸的组件更容易获得。

它们也由不同的供应商制造。选择这些组件将避免组装过程中的延误。它还为电气工程师或设计师提供了选择替代零件的选项,而无需更改原理图或布局,及时解决没有库存的组件。

最后,在 PCB 设计阶段选择合适的封装尺寸很重要。PCB Master 仅在有充分理由时才选择较小的封装;否则,倾向于更大的选择。在太多情况下,电气工程师会选择不必要的小组件封装。这可能会在组装良率方面产生问题,因为修补和返工较小的组件更加困难。根据所需的返工量,完全重建电路板并移除和焊接新组件可能更具成本效益。

在确认理想的封装尺寸后,您可以开始选择相同密度类别的组件。

2.7. 寻找交期短的组件。

如上所述,组件可用性可能会导致显着延迟。然而,PCB 大师通过在开始设计之前检查所有组件的可用性来避免这个问题。如果有需要较长交货期的零件,可以提前订购并委托给

PCB组装供应商。组装供应商还可以处理更广泛可用零件的采购,因此当您的电路板准备好组装时,每个组件都将准备就绪并等待。

在设计的早期阶段检查组件的可用性。

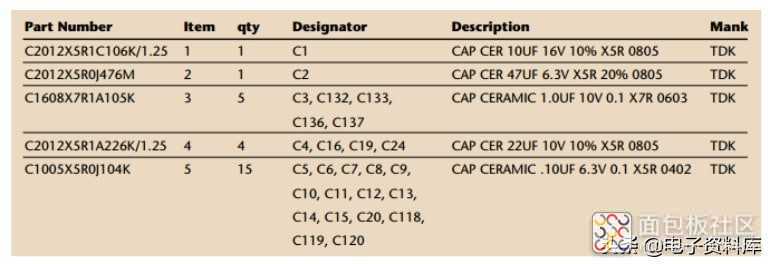

2.8. 保持设计的 BOM 是最新的。

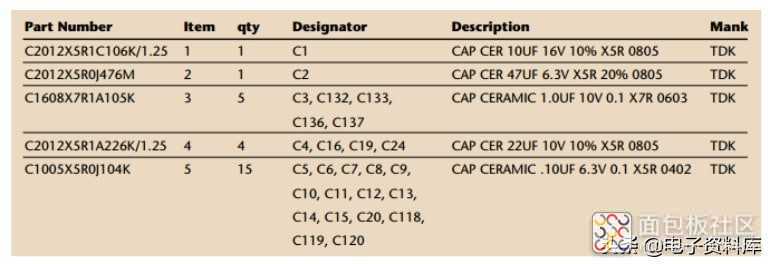

BOM 是设计和装配的关键方面。如果您的 BOM 中有任何问题,装配厂将暂停项目,直到问题与工程师一起解决。确保您的 BOM 更新的一种方法是在您的设计发生更改时随时查看您的 BOM。当您在布局过程中向原理图添加新组件时,请确保您还使用正确的部件号、描述和组件值更新了 BOM。在设计过程中,工程师可能会因提前期、尺寸或可用性而更改组件,而忘记使用新零件号更新 BOM。这可能会导致各种组装问题并导致延迟。

格式化每个材料清单根据以下示例精确识别每块板上要组装的所有组件。格式正确的 BOM 的列指示:

完整的制造商部件号

制造商名称

项目编号

每板数量

参考指示符,以逗号分隔

完整的零件描述

它还可能包括:

每个项目 BOM保持相同的格式

2.9. 仔细检查您的封装。

元件封装是布局设计的另一个主要方面。PCB Master 将确保按照数据表中推荐的焊盘图案准确创建其封装。正确使用数据表中的编号键来识别正确的部件及其焊盘图案非常重要。错误地阅读数据表将导致不正确的占位面积,这可能需要对电路板进行完整的重新设计和重新制造。

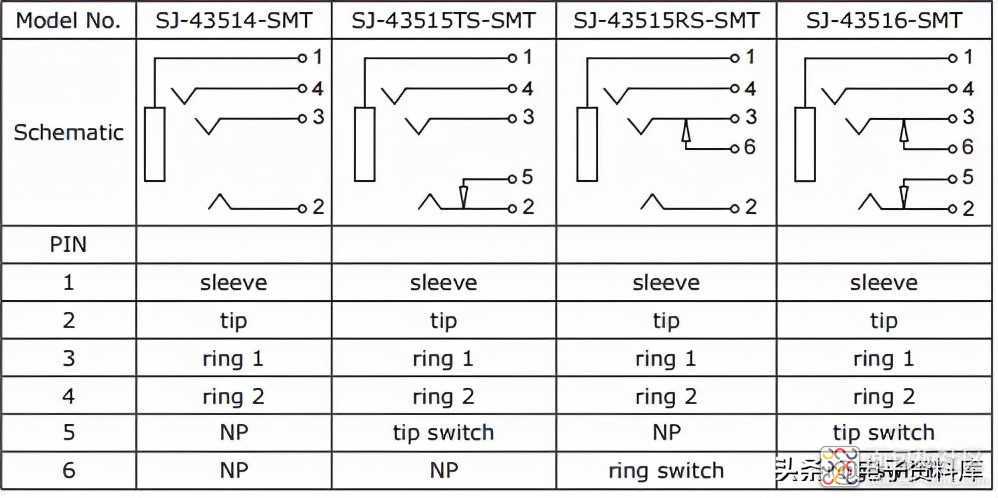

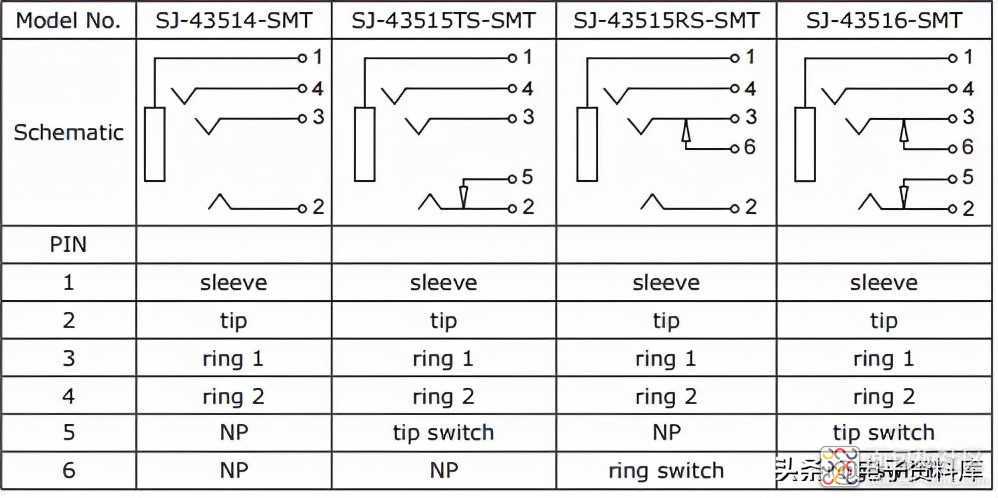

下图显示了编号键和各种类型的封装的示例。

请注意每个型号的型号和相关引脚。

2.10. 确保所有带方向的都有标识。

组装中的主要显示停止器缺少丝印上的引脚 1 指示器或组件极性/方向指示器。我的工厂收到的组装订单中,有近 75% 无法识别每个 IC 的引脚 1 的位置,或者他们歪曲或忽略指示某些电容器、二极管或 LED 的极性。

避免装配问题的最佳方法:甚至在设计开始之前与您的制造商协商。

遵守二极管(包括LED)极性标记的约定:在阴极端的丝印层上打一个K。或者,以正确的方向使用二极管的电气符号来指导组装。切勿根据阳极焊盘指示二极管极性。使用 K 来指定阴极或将二极管符号排列在正确的位置。不要替换任何其他标记,否则您的承包商会误解您的意图。

要定位钽电容器,请在丝印上用加号标记正极。请记住,如果以交换极性安装,钽电容器可能会点燃。除非对原理图进行逆向工程,否则承包商无法确定零件极性,除非它清楚地显示出来。丝印不得干扰焊盘,并且不得在任何组件的主体下方印刷符号。

2.11. 必须填充焊盘上的过孔。

除非他们住在热垫,过孔焊盘必须填写。将安装 BGA 的焊盘矩阵可能包括通孔和盲孔,但所有这些都必须填充和平面化,否则会损害焊点。在下面的散热垫中加入过孔QFN以帮助焊料流过导电平面。这些过孔确保了散热焊盘的安全焊点,并防止在组装过程中焊料漂浮在封装上,这可能会妨碍在 QFN 触点处形成良好的焊点。装配车间可以通过在焊盘上方的焊膏模板中添加窗玻璃形状的开口来补偿散热焊盘中缺少通孔的情况,以缓解焊料池和放气在组装期间,但修复效果不如存在过孔的情况下。

焊盘上的过孔图片

2.12. 一个焊盘一个连接。

每个组件的每个连接都必须有自己的独立焊盘。每个垫的尺寸必须与其配合件相称。如果两个组件共享一个焊盘——比如说,一个电阻器和一个电容器——在组装过程中它们都不能正确对齐。如果一个焊盘远大于其对组件的配对,则组件墓碑可能是由于焊料沉积的不平衡造成的。

如果浇注或平面将是一个接触点,则必须有一个适当大小的掩码定义的垫。如果器件包括用于连接的非阻焊层定义的焊盘以及阻焊层——定义的焊盘是松散间距上的 BGA 矩阵,例如,其中一些相邻的外球与接地浇注共用——在设计说明中规定电路板制造商不得为那些阻焊层定义的焊盘编辑阻焊层孔径。

2.13. 简化 CAM 设置。

不用说,在制造电路板之前发现可能阻碍组装的问题要好得多。如果电路板将由同一设施制造和组装(从而协调操作),请验证是否提供设计数据ODB++ 格式以加快识别潜在的制造问题并简化 CAM 设置。在 ODB++ 中输出设计以统一结构捕获制造、装配和测试数据,该结构支持自动分析并避免在 CAM 阶段进行耗时的数据转换。实际上,所有主要的 EDA 平台都可以以 ODB++ 格式输出设计数据。

2.14. 解决您的组件交付问题。

从技术上讲,第 10 条提示不涉及设计,而是将组件交付给承包商。如果组装将在寄售的基础上进行——部分或全部组件将由组装客户提供,而不是由组装商采购——部件必须以与 BOM 匹配的精心组织的套件提供。所有 SMT 组件都必须以卷轴或至少 6 英寸长的连续胶带或管或托盘的形式提供。

BOM 上列出的每个零件号都需要额外的组件,以弥补装配过程中的磨损。例如,装配车间可能需要比 BOM 要求的最少 100 或 20% 的 0201 1k 欧姆电阻器。BOM 上每个行项目的零件必须在与其他零件分开的清楚标记的袋子中发送。所有 IC 都必须在包含干燥剂的原始、未开封的保护性包装中运输,否则它们必须在组装前烘烤 8 小时左右以去除水分,这可能会使组装推迟一天。

换句话说,8 个 1005 尺寸的 12pF 电容器的 8 个条带不满足该部件 64 个的 BOM 要求。条带太短,无法装载取放供料器,在最好的情况下,并非所有零件都会卷到板上。在发货前使用我们的配套指南检查并仔细检查您的组件。

最后,让我推荐避免装配问题的最佳方法:在设计开始之前与您的制造商协商。

2.15. 检查这些额外的 PCB 组装技巧。

在设计阶段要记住的其他装配细节包括加热和清洗。确保您知道您的组件的最高热量水平是多少,它们是否可以清洗,以及它需要的组装类型。如果是手工焊接,

电路板设计必须包括用于焊接工具的空间。确保您的电容器都面向同一方向。这节省了取放机元件放置期间的时间。注意散发热量的组件。必须仔细检查这些组件周围的空间。确保热量不会对任何组件或组件周围的走线产生负面影响。要继续朝着成为 PCB 大师的道路前进,请密切关注该系列的下一个作品。

最后,如有任何疑问、问题或意见,也请随时 与我们联系。我们会尽快回复您。

地址:深圳市宝安区福海街道新和社区富桥三区龙辉工业园6号厂房201

地址:深圳市宝安区福海街道新和社区富桥三区龙辉工业园6号厂房201

电话:18825224069

电话:18825224069 邮箱:sales@kfpcba.com

邮箱:sales@kfpcba.com